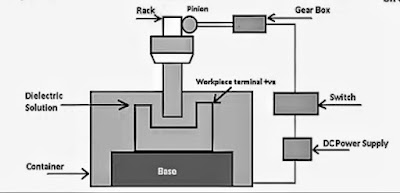

विद्युत विसर्जन मशीनिंग (Electric Discharge Machining/E.D.M.) -:

विद्युत विसर्जन मशीनिंग/EDM को स्पार्क अपरदन, विद्युत अपरदन और स्पार्क मशीनिंग के नाम से भी जाना जाता है। इलेक्ट्रिक डिस्चार्ज मशीनिंग (Electric Discharge Machining) में कार्यखण्ड और औजार को DC धारा से जोड़ दिया जाता है। कार्यखण्ड को धनात्मक टर्मिनल से और औजार को नेगेटिव टर्मिनल से जोड़ दिया जाता है। इस प्रकार कार्यखण्ड एनोड और औजार कैथोड हो जाता है। कार्यखण्ड और औजार के मध्य कुछ खाली स्थान छोड़ दिया जाता है जिसे स्पार्क गैप कहते हैं। स्पार्क गैप में पम्प के द्वारा बलपूर्वक परावैद्युत घोल को दबाब डालकर डाला जाता है।

|

| E.D.M. Process |

अब परावैद्युत डालने के बाद विद्युत शक्ति की सप्लाई की जाती है जिसके कारण से परावैद्युत का विघटन होने लगता है और इसके अणु आयन और इलेक्ट्रॉनों में टूट जाते हैं। साथ ही औजार से भी इलेक्ट्रान निकलने लगते हैं जिसके कारण पूरा गैप भी आयनीकृत हो जाता है। इस तरह सभी इलेक्ट्रान स्पार्क गैप में इकट्ठे होने लगते हैं और इकट्ठे होने के बाद इन पर एकत्रित इलेक्ट्रॉनों की धारा अति उच्च वेग व त्वरण के साथ कार्यखंड की ओर प्रवाहित होने लगती है। ये प्रवाहित इलेक्ट्रान कार्यखंड से टकराने लगते हैं, इलेक्ट्रॉनों के टकराने से कार्यखण्ड की धातु का कर्तन/क्षरण होने लगता है।

- प्लाज्मा आर्क मशीनिंग (Plasma Arc Machining) क्या है? लाभ-हानि और अनुप्रयोग

- इलेक्ट्रान बीम मशीनन क्या है? लाभ-हानि और अनुप्रयोग

- लेजर बीम मशीनिंग क्या है? लाभ-हानियाँ और अनुप्रयोग

- विद्युत रासायनिक मशीनिंग (Electro Chemical Machining) क्या है? लाभ-हानि और अनुप्रयोग

- रासायनिक मशीनिंग (Chemical Machining) क्या है? प्रकार, लाभ-हानि और अनुप्रयोग

विद्युत विसर्जन मशीनिंग के महत्वपूर्ण बिंदू -:

1) कार्यखंड और औजार की मध्य खाली स्थान को स्पार्क अंतराल कहते हैं।

2) कार्यखंड और औजार के मध्य 0.005 mm से 0.05 mm का गैप होता है।

3) इस विधि में प्रयोग होने वाली वैद्युत की सप्लाई 50 से 450 वोल्ट तक की जाती है।

4) इस संपूर्ण प्रक्रिया में माइक्रो सेकंड का समय ही लगता है।

5) कार्यखंड के जिस स्थान पर इलेक्ट्रान टकराते हैं वहां का तापमान 10000 ℃ होता है।

6) इस प्रक्रम में औजार पर कम ऋणात्मक आवेश होने के कारण इसका कर्तन कम होता है।

7) इस प्रक्रम में धातु पृथक्करण की दर लगभग 80 mm^3/सेकंड होती है।

विद्युत विसर्जन मशीनन के लाभ (Advantages of Electrical Discharge Machining in Hindi) -:

1) इन मशीनिंग प्रक्रम के द्वारा अन्य पारंपरिक मशीनिंग की तुलना में कम समय लगता है।

2) जब इस प्रक्रम द्वारा डाई का निर्माण किया जाता है तो कठोर और संक्षारण रोधी सतहों को भी आसानी से विकसित किया जाता है।

3) वह पदार्थ जो विद्युत कुचालक होते हैं, उन पर जल्दी से सूखने वाले सुचालक लगाकर आसानी से विद्युत विसर्जन मशीनिंग विधि द्वारा मशीनन किया जा सकता है।

4) विद्युत विसर्जन मशीनिंग के माध्यम से औजार पर बनी हुई जटिल से जटिल आकृति को भी कार्यखंड पर बनाया जा सकता है।

5) कठोर से कठोर, उच्च ताप पर पिघलने वाले और भंगुर पदार्थों की मशीनिंग भी इस विधि द्वारा की जा सकती है।

विद्युत विसर्जन मशीनन की हानियाँ/सीमाएं (Disadvantages/Limitations of Electrical Discharge Machining in Hindi) -:

1) इस विधि के द्वारा किसी पदार्थ पर मशीनिंग करने में अधिक समय लगता है।

2) विद्युत विसर्जन मशीनिंग का प्रयोग जब पदार्थ पर किया जाता है तो यह कार्यखंड/पदार्थ अत्यधिक गर्म हो जाता है, जिसके कारण इसके गुणों में परिवर्तन आ जाता है।

3) विद्युत विसर्जन मशीनिंग प्रक्रम में पावर की खपत अधिक होती है।

4) इस विधि के द्वारा जटिल प्रोफाइल का निर्माण करना असंभव होता है।

5) इस प्रक्रम का प्रयोग करने से पदार्थ की सतहों पर दरारे पड़ जाने की संभावना अधिक होती है।

6) वे सभी पदार्थ जो विद्युत का कुचालक होते हैं उन पर यह मशीनिंग प्रक्रिया नहीं की जा सकती है।

विद्युत विसर्जन मशीनन के अनुप्रयोग (Applications of Electrical Discharge Machining in Hindi) -:

1) जब एक ही उत्पाद को बार-बार तैयार करना होता है तो यह प्रक्रम बहुत ही उपयोगी सिद्ध होती है

2) हवाई जहाज और अंतरिक्ष उद्योगों के विभिन्न पार्ट और पुर्जो के निर्माण में विद्युत विसर्जन मशीनिंग विधि का प्रयोग किया जाता है।

3) इस मशीनिंग प्रक्रम का उपयोग स्टांपिंग औजार, तार ड्राइंग, हेड डाईयो इत्यादि का निर्माण करने में किया जाता है।

4) विद्युत विसर्जन मशीनिंग के द्वारा कठोर कार्बाइड, तापसह धातुओं की मशीनिंग की जाती है।

5) निर्वात ट्यूब में फिट होने वाले तांबे के नाजुक प्रक्रमों का भी निर्माण विद्युत विसर्जन मशीनिंग के माध्यम से ही किया जाता है।

- विद्युत रासायनिक अपघर्षण/इलेक्ट्रो-केमिकल ग्राइंडिंग (Electro-Chemical Grinding) क्या है? लाभ-हानि और अनुप्रयोग

- पराश्रव्य मशीनन/अल्ट्रासोनिक मशीनिंग (Ultrasonic Machining) क्या है? लाभ-हानि और अनुप्रयोग

- नवीनतर मशीनन प्रक्रम का चुनाव (Newer Machining Process Selection) क्या है?

- नवीनतर मशीनन प्रक्रमों का वर्गीकरण कीजिये?

- अपघर्षक जेट मशीनन (Abrasive Jet Machining) किसे कहते हैं? लाभ-हानि और अनुप्रयोग

_%20%20%20%20%201852ed3ef4e_4.jpg)

_%20%20%20%20%2018538d005b1_6.jpg)

0 Comments